![]()

![]()

In Sachen Produktivität denken Manager in erster Linie an Methoden, mit denen sich Abläufe beschleunigen lassen. Bessere Technik, bessere Arbeitsmethoden und gut geschulte Mitarbeiter – so kämpfen sie um jede zusätzliche Sekunde Maschinenlaufzeit. Warum? Weil ein Tag nun einmal maximal 24 Stunden hat und weil die Anlagen viel Geld gekostet haben. Stehen sie still, dann ist das eine immense Geldverschwendung. Aufs Jahr gesehen summieren sich da stolze Beträge zusammen.

Ein Aspekt bei dieser Angelegenheit geht bei der Betrachtung aber gerne mal unter. Es ist das Thema Wartung und Instandhaltung. Sie kostet viel Zeit und führt ebenfalls zum Stillstand. Experten von der Instandhaltung Beratung weisen darauf hin, dass sich in diesem Bereich noch so richtig viel optimieren lässt.

Warum ist Instandhaltung wichtig?

Wie erwähnt, sind Anlagen in der Regel mit einer enormen Investition verbunden. Sie verschlingen sehr viel Cash und liefern erst über die Jahre die Einnahmen zurück. In dem Fall ist es sehr von Vorteil, wenn die Produktionsmittel einen möglichst langen Lebenszyklus aufweisen. Also so lange in Gebrauch sind, wie nur möglich. Zudem lassen sie sich dann zu einem deutlich besseren Preis auf dem Sekundärmarkt verkaufen. Hierfür ist ein ausgeklügelter Wartungsplan erforderlich.

Warum die Instandhaltung optimieren?

In der Regel ist es bei der Wartung von Maschinen so, dass sie nur gewartet werden können, wenn sie stillstehen. Dieser Stillstand kollidiert mit dem Ziel eines Unternehmens ihre Produktivität maximal auszunutzen. Die Praxis zeigt, dass es Möglichkeiten gibt diese Phasen so zu gestalten, dass die Ausfälle auf ein Minimum reduziert werden.

Wie wird die Instandhaltung von Anlagen optimiert?

Es gibt zwei Wege, um die Wartung vom Maschinenpark zu verkürzen. Zum einen sind das die technischen Lösungen. Zum anderen sind es organisatorische Methoden.

Technische Methoden

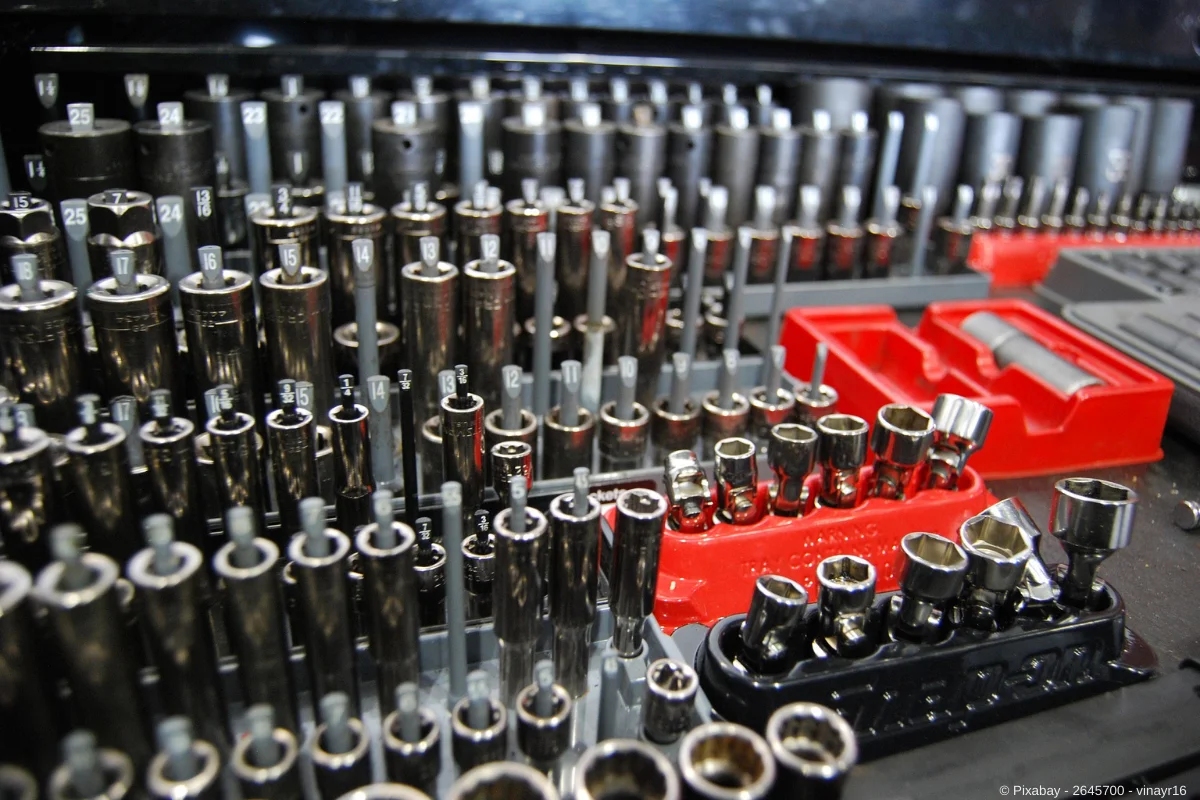

Wer Anlagen wartet, der verwendet dafür technische Werkzeuge, Software, Messgeräte, Sensoren, Reinigungsgeräte und zahlreiche sonstige Tools. Innerhalb dieser Ausrüstung gibt es gravierende Unterschiede in Sachen Qualität und Leistung. Es gibt schnelle und es gibt langsame.

Als produzierender Betrieb sollte man sich auf jeden Fall auf dem Laufenden halten über Neuerungen und Innovationen. Je schneller die Instandhaltung technisch abgewickelt werden kann, umso früher geht die Fertigung weiter. Auf keinen Fall lohnt es sich hier geizig zu sein.

Organisatorische Methoden

Eine komplexe Fertigungsanlage besteht normalerweise aus einer Vielzahl von Komponenten. Ideal ist es, wenn diese und deren notwendigen Wartungszeitpunkte in einer Software erfasst werden. Dann ist es zum Beispiel nicht immer erforderlich die komplette Fabrik zu warten, sondern nur so viel wie nötig.

Zudem sollte man die idealen Zeitpunkte für die Arbeiten auswählen. Das wird dann sehr leicht, wenn die Software für die Instandhaltung mit dem ERP-System vernetzt ist. Aus diesen Zahlen geht hervor, wann es zum Beispiel saisonale Nachfrageeinbrüche beim Umsatz gibt. Oder sonstige Gründe dafür, warum die Produktion nicht so ausgelastet ist. Für Betriebe ist das auf jeden Fall eine günstigere Gelegenheit, um die Wartungsarbeiten durchzuführen, als wenn der Laden gerade brummt.

Eventuell sind Wartungsarbeiten an manchen Stellen sogar so durchführbar, dass überhaupt kein zusätzlicher Ausfall mehr entsteht. Das ist zum Beispiel dann der Fall, wenn kurze Inspektionen ausreichen. Sie können manchmal in einen Zeitraum verlegt werden, während es einen Wechsel zwischen den Schichten gibt, oder wenn gerade die Umrüstung für ein anderes Produkt stattfindet.

Festzustellen ist: Optimierung lohnt sich.